將工業廢料變成創新利器!BMW Group 宣布旗下 3D 列印技術正式踏入循環經濟新階段,透過回收舊部件與粉末廢料,自家生產再生線材與顆粒物料,進一步提升生產效率、節省成本,同時推動永續製造大計。

廢料唔再廢!從粉末、舊件提煉新材料

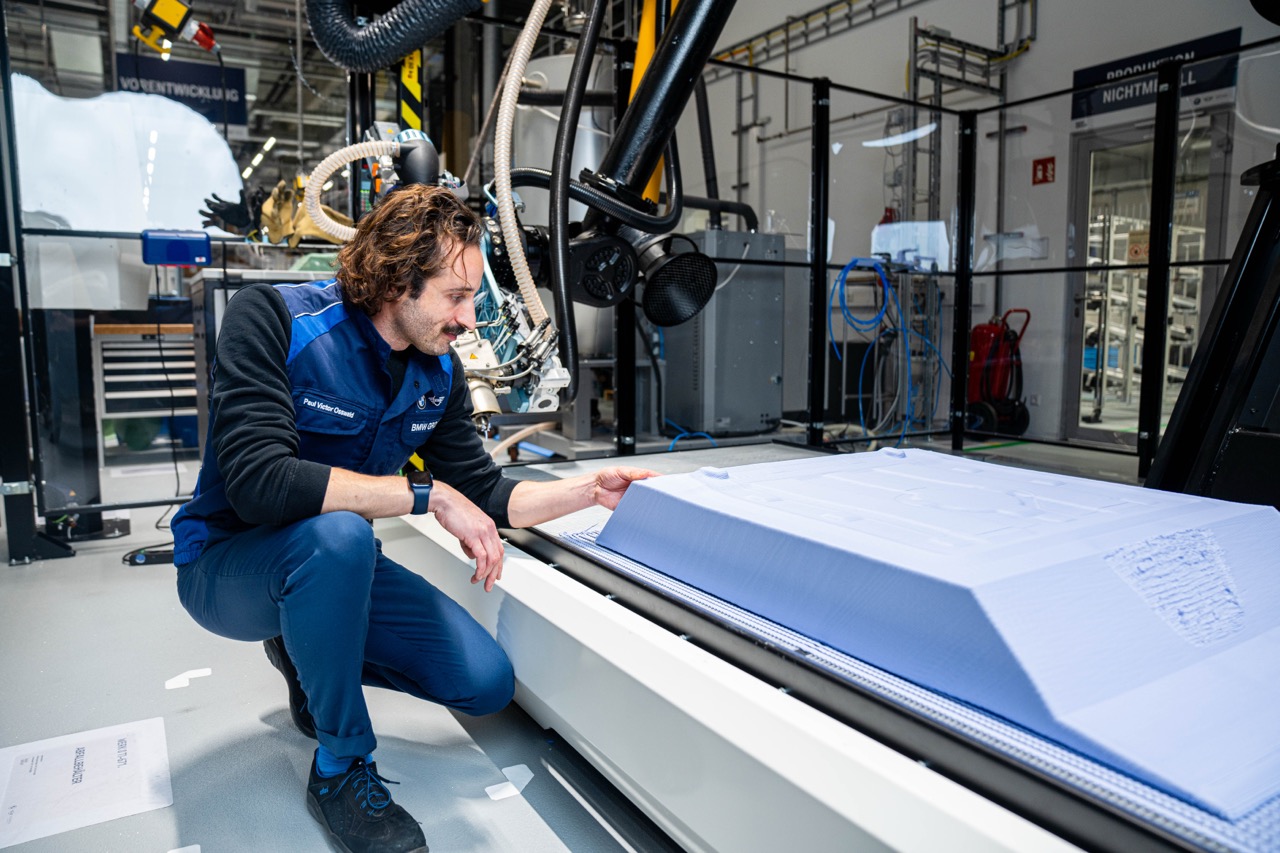

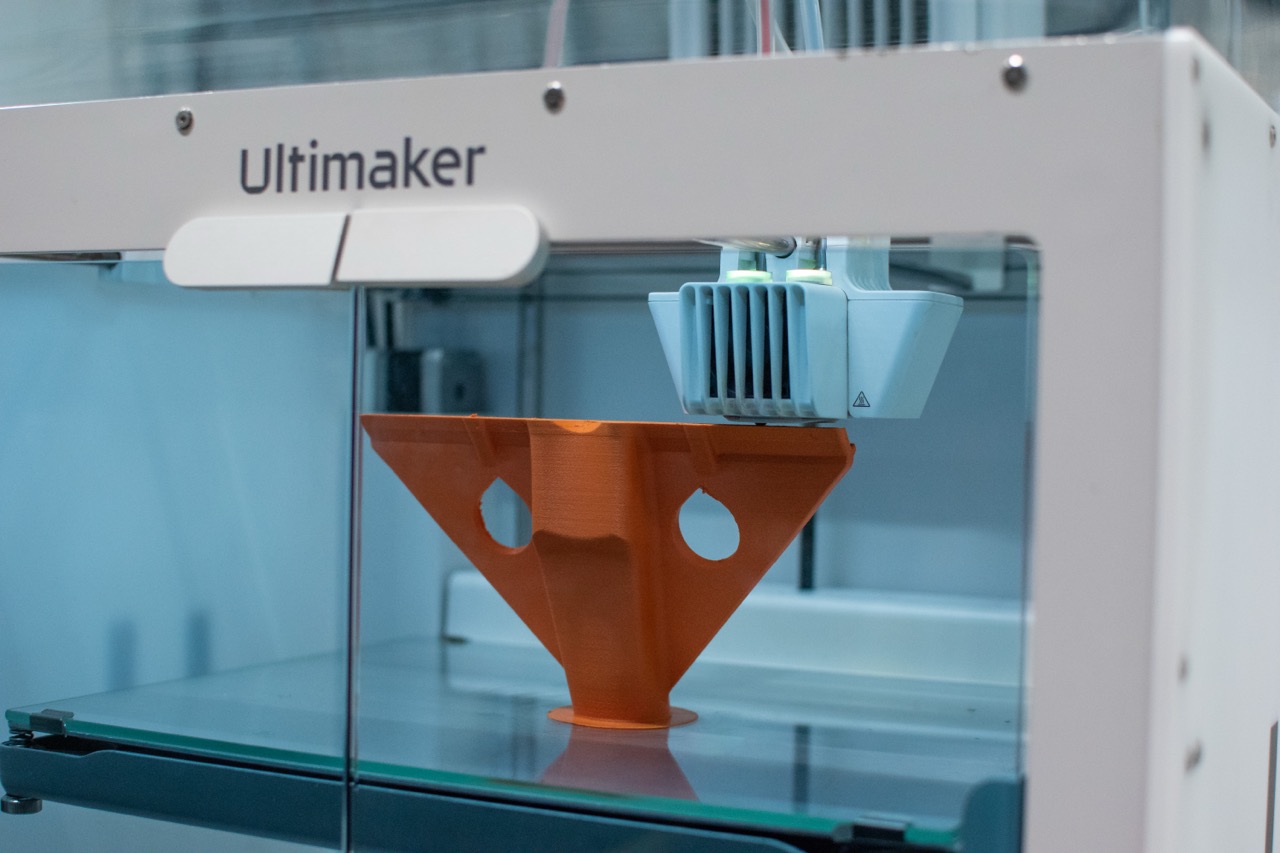

BMW 每年透過 3D 列印技術生產大量零件,也同時產生了不少廢粉與報廢組件。過往這些材料只能棄置,如今經過自家技術團隊重新加工,化身為新的塑膠線材與顆粒材料,供 FFF(Fused Filament Fabrication)及 FGF(Fused Granulate Fabrication)兩種列印技術使用。

這些回收線材會被捲成「電線筒」一樣的形式,運送至全球各 BMW 生產廠房,包括 Oberschleißheim 的 Additive Manufacturing Campus(增材製造中心),用於打印工具、夾具、生產輔助部件等。

從創意計劃到全球應用:bottleUP 如何變成現實

這一切源自 2018 年的一個內部創新項目 「bottleUP」。最初只是在 BMW 初創加速器平台中研究如何將 PET 膠樽回收成列印材料。短短幾年間,項目由試點階段升級為全球應用模式,2021 年開始成功使用自製回收線材製作實用工具,現在更成為 BMW 工廠日常生產流程中的一環。

目前 BMW 每年最多可回收 12 噸廢粉及舊部件,製成可再用的列印材料,並用於開發輔助工具及前期研發項目。這樣不但降低成本,亦可提升生產過程效率及產品品質,更為員工提供更佳的人體工學工具設計。

知識輸出 + 整合支援:從總部推展全球廠房升級

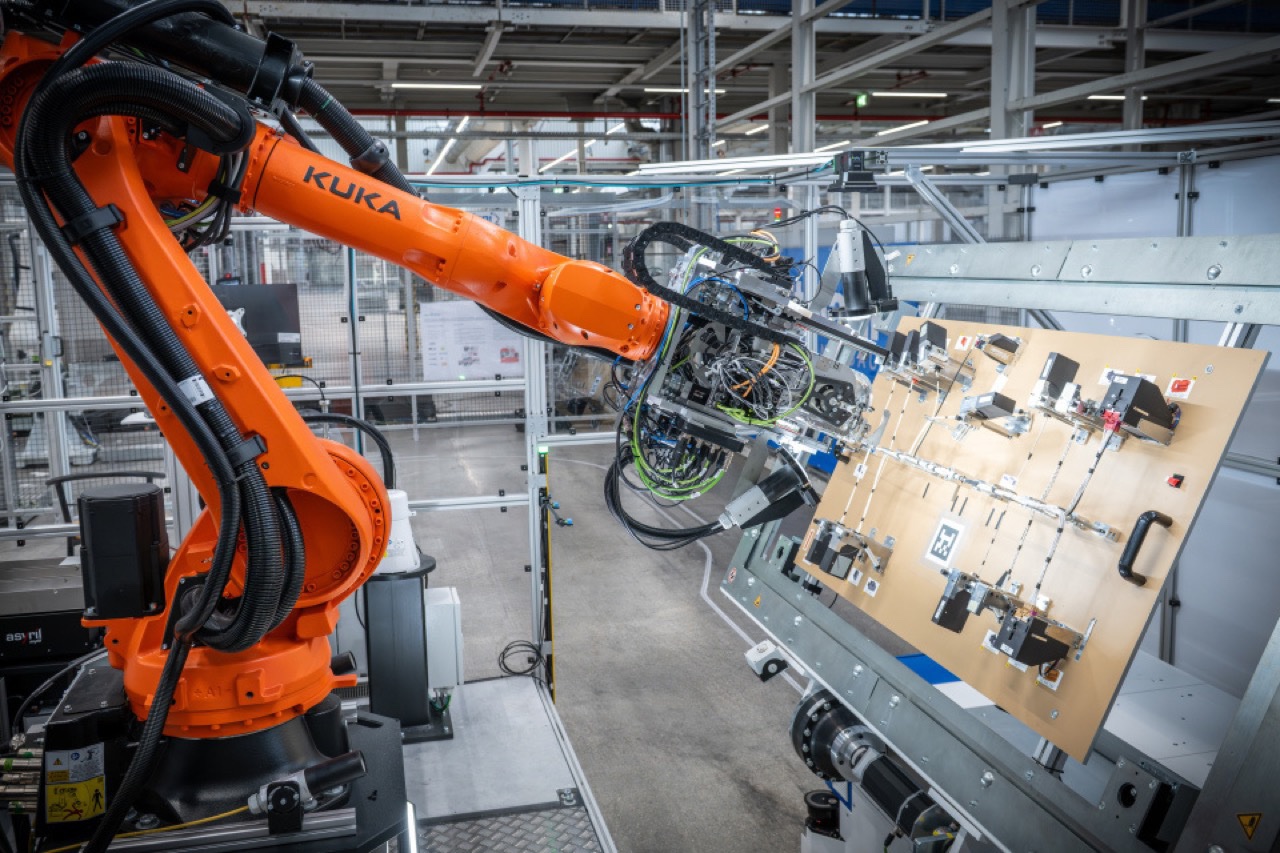

BMW 的增材製造中心不只提供材料,更以「全配套」形式推動技術落地:包括列印機器推薦、打印參數調整、培訓課程與應用指導等。這一做法,讓全球不同廠區能快速上手並打印出高品質成品。

舉例而言,未來將於匈牙利 Debrecen 廠房啟用的 3D 列印設施,正正就是依靠 Oberschleißheim 中心的經驗及支援作為起點,成為 BMW 全新 Neue Klasse 生產線的一部分。

本地即時製,零件幾小時就到手!

在全球廠房全面推行 3D 列印的最大好處,就是可實現「即時回應」生產需求。由構想到實物,往往可在數小時至幾天內完成,避免裝配線停滯,亦令更多創意得以即時實現與應用。

目前 BMW 每個生產工廠均已裝設 3D 列印設備,每年可生產數十萬件輔助部件、工裝、保護件、定位夾具等。應用包括員工手部保護裝置、防刮膠片、安裝定位架、預組件夾具等,靈活度極高。

實例分享:一粒螺絲都唔放過

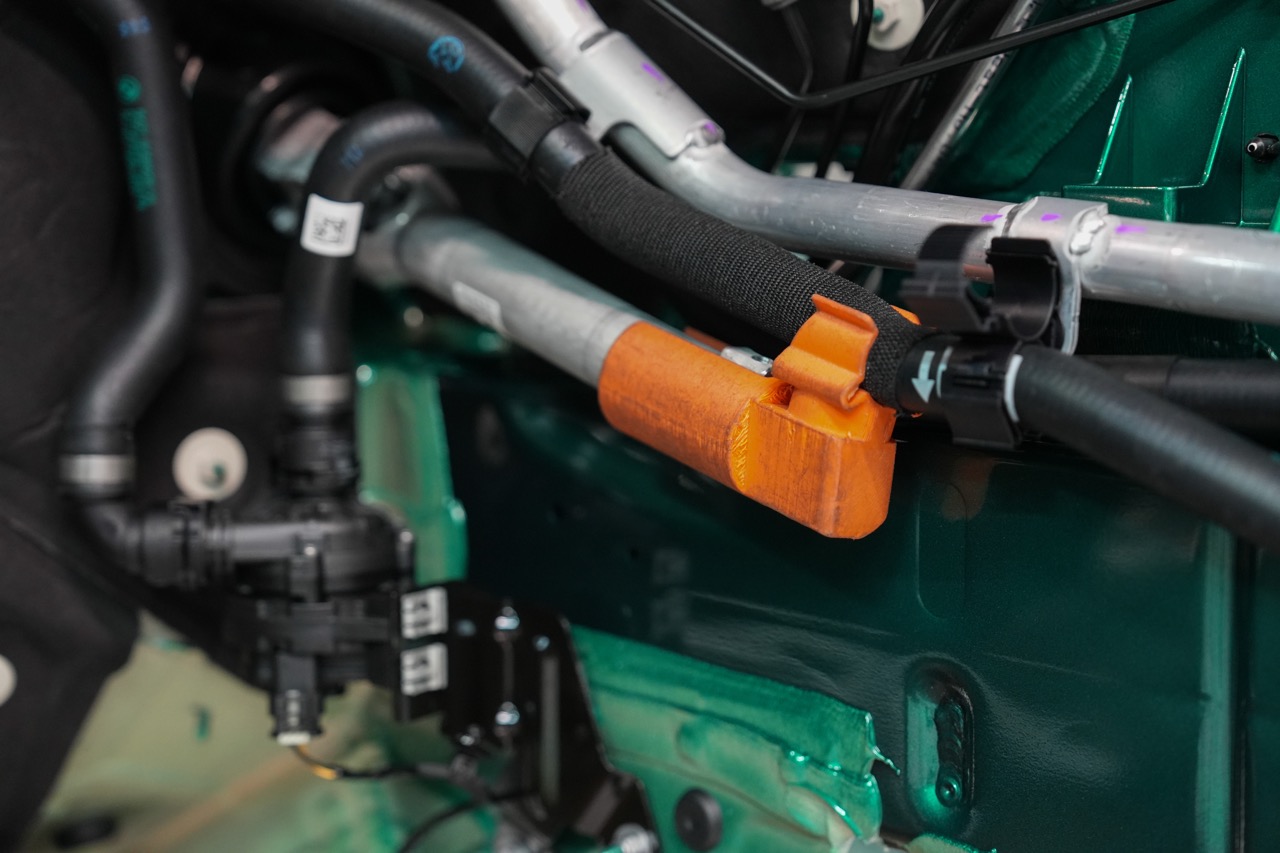

• 慕尼黑廠房:用於「車架與車身結合」時的轉向桿定位器,臨時裝於車輛中,用完即拆,可重複使用,降低裝配錯誤風險。

• 柏林 BMW Motorrad 廠房:用 3D 列印支架進行摩托車飾板貼花,精準對位並鎖緊,減少裝配過程中滑移或偏差。

• 汀格芬廠房(Dingolfing):員工自製磁力螺絲配件座,防止螺絲於裝配過程中掉落,貼地又實用。

BMW 今次的再生列印革命其實並非單純環保,反而更像是一場製造思維的重構。由中央部門主導技術發展,再推向全球各廠房應用,配合設計自由、反應快、員工創意即時實踐的特性,這種製造文化不單能應對多樣化生產需求,更逐步改變工程師、操作員、甚至管理層對「生產」的想像。

講到底,這套系統讓「每一粒廢粉都重新上場」,比單純回收更高階,真正落實工業界常說卻難做的「閉環經濟」。BMW 將 3D 列印玩得不只是快與準,而是玩出一種永續、靈活、以人為本的全新製造哲學。對一間豪華汽車品牌來說,這種底蘊,比起任何一部新車都來得更具啟發性。