BMW Group 旗下位於德國 Landshut 及 Wackersdorf 的兩座組件工廠,近日獲得 2025 年度 Automotive Lean Production Award(精益生產大獎)「供應商類別」殊榮,表揚其在車廂儀錶板生產上成功融合 精益管理、數碼轉型與創新技術,成為全球汽車生產流程的典範。

這次獲獎的重點,在於 BMW 明確奉行「先精益,再數碼」(Lean before Digital)的核心原則。他們先優化整個製造流程,再以科技進一步提速提質。Landshut 及 Wackersdorf 兩廠目前每日生產出數以千計的儀錶板與手套箱,供應包括 1、2、3、4、5、7 系列及 BMW iX 等多款重點車型。

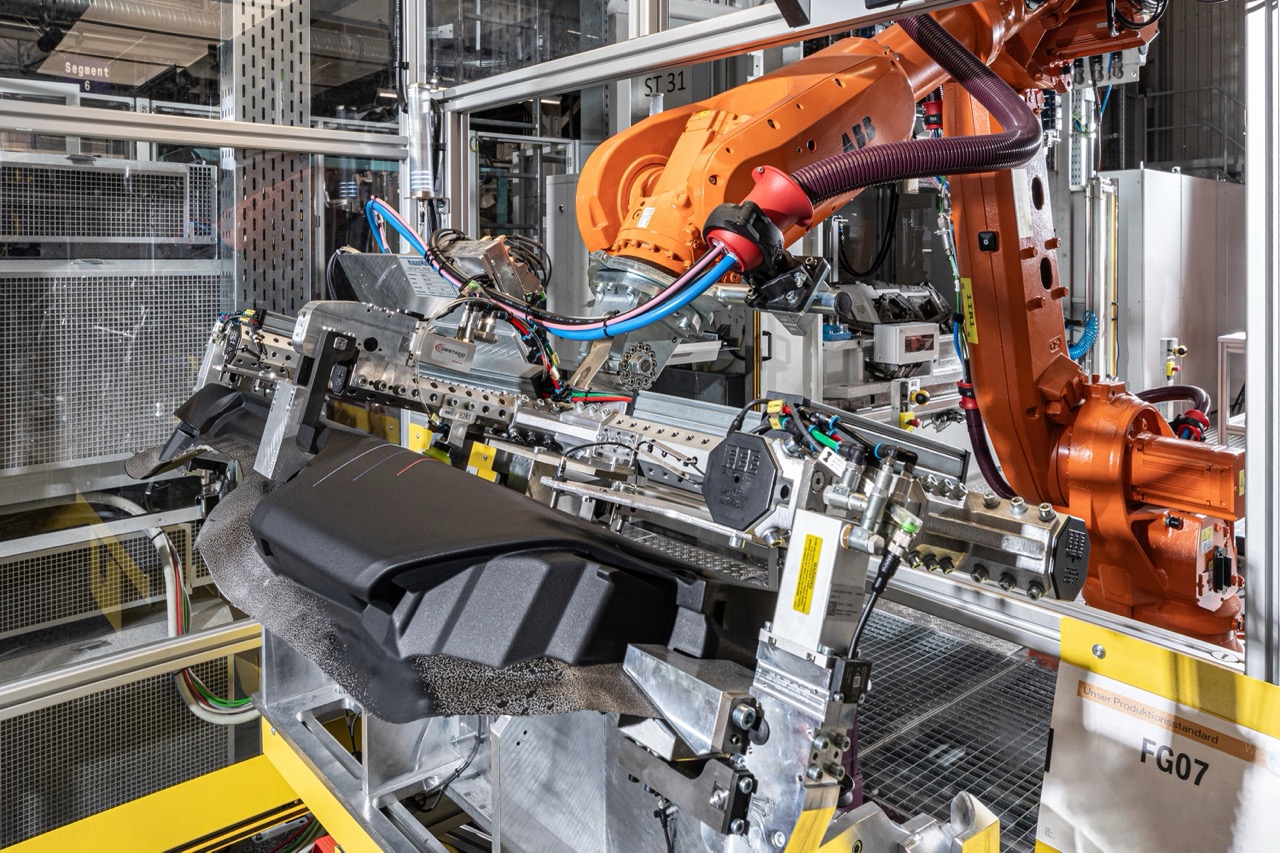

這些內裝部件生產過程極度依賴高精度自動化流程、AI 質量檢測系統,以及智能調度。BMW 採用「拉動式」(PULL)供應鏈設計,物料與工序由市場需求倒推,整條價值鏈實現自我調節,確保無間斷物流與最高生產效率。

其中一項創新之處,是 BMW 引入「Mobile Operator」流動工作崗位設計,由員工與機械臂、智能車輛同步作業,讓人機互動不再是未來願景,而是今日實景。這不單提升生產彈性,也讓員工角色向數碼技能轉型,更具未來競爭力。

BMW 的 AI 檢查系統更可在終端工序自動拍攝及分析成品質素,即時找出瑕疵源頭,大大減少人為失誤,進一步提升出廠車件的一致性與可靠度。

BMW Group 負責車身、外飾及內裝的高級副總裁 Martin Frensch 表示:「Lean before Digital 是我們打造未來製造效率的座右銘。透過精準流程、數碼轉型與最嚴格質量標準,我們不單提升自己,也希望透過分享經驗,推動全球供應商共同提升,實現穩健工業化。」Frensch 強調,要保持全球競爭力,BMW 必須不斷自我挑戰與進化,而今次獲獎就是對這條路的肯定。

雖然香港本地沒有汽車生產業,但這種「先管理後科技」的作法值得很多行業借鏡。無論你從事電子製造、物流管理甚至辦公室行政,面對數碼轉型時,不應單靠軟件與硬件升級,而應先從流程開始簡化、優化,再引入科技強化執行力。

今次 BMW 用 AI、精益製造與智慧供應鏈,打造出一個能穩定支援多個車系的車廂生產平台,不但展示了德國工業的未來方向,更反映出「效率 × 創新 × 團隊」三者缺一不可。

這種比賽之所以有意義,唔係因為獎座本身,而係可以見到一間百年車廠如何用行動證明自己仍然走在前線,甚至願意將內部技術外流,推動整個行業一起向上。這種態度,才是真正令我敬佩。