當全球車廠都在尋求「人手荒」解決方案,豐田自動織機(Toyota Industries Corporation)率先在旗下東知多工場,實踐一項突破性改革——導入由Universal Robots開發的小型協作機械人 UR10e,與既有的搬運輔助裝置「Balancer」結合,成功將過往需依靠人力完成的重物搬送工序自動化。這項革新,不只是技術升級,更是一場向未來工廠邁進的重要一步。

工廠自動化 x 精密協作:UR10e如何顛覆傳統

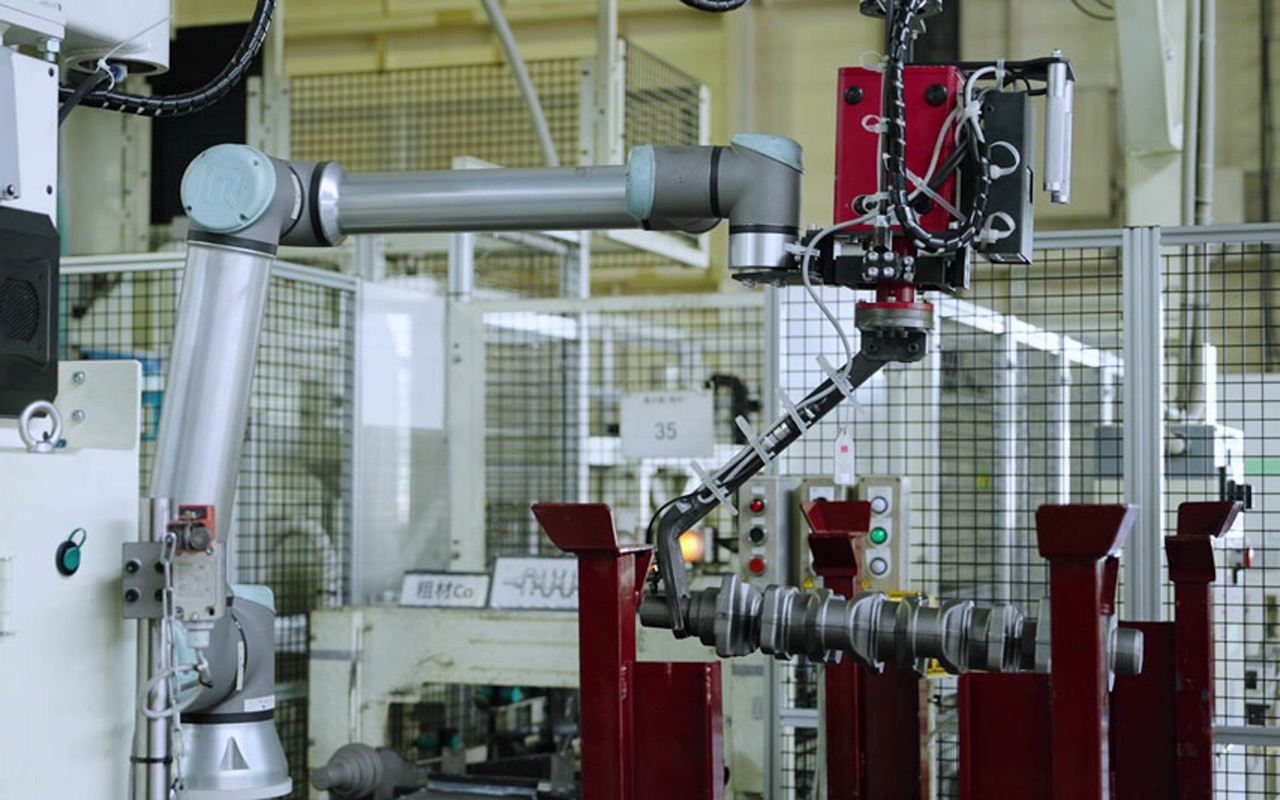

UR10e的最大優勢,在於它「毋須安全圍欄、能靈活融入現有產線」的特性。相比傳統大型工業機械臂需龐大空間及防護設施,UR10e的設置更小巧、更親民。而這次與Balancer結合,形成「人機混合」的搬運解決方案:Balancer承擔26kg粗材的重力負擔,而UR10e則負責橫向、上下移動及角度控制,透過其內建的力感應器提升動作的精準度與穩定性。這種協同合作,不但減輕人手負擔,亦大幅提升安全性與效率。

東知多工場:Toyota引擎製造重鎮的轉型關鍵

東知多工場負責生產如Land Cruiser、Hilux所搭載的GD系列柴油引擎,是Toyota引擎事業的命脈之一。過往某些搬運工序需人手利用吊機與吊帶操作,勞力負荷重、風險高,亦難以吸引年輕人投身製造業。自動化的導入,不只是解決熟練工後繼無人問題,更是讓資深員工能專注更高附加值工作,提升整體產線靈活度與應變力。

UR10e的導入成效與未來展望

導入UR10e後,不僅相關工序工時明顯下降,操作者更能同時支援鄰近產線,顯著提高人員配置效率。廠方預計將這套系統橫向推廣至其他工場或生產程序,例如引擎上落裝置或以輸送帶為核心的流程。UR10e的可擴展性與開放平台特性,更為今後的系統整合提供廣闊空間。

多方聲音:實用、靈活、安全

豐田自動織機製造第二部加工課課長山田英貴表示:「UR10e無需大型安全圍欄,設置靈活,具備應用至其他流程的潛力。」生產技術部的清水達也則強調:「不要先定答案再找方法,而是應該從實驗中學習,再逐步擴展導入範圍。」這種靈活、實用、循序漸進的思維,正好體現日本製造業近年的智慧轉型路向。

Universal Robots日本支社代表山根剛亦指出:「UR10e被選用,不只因為本體性能卓越,更因為其平台開放、可自由整合其他設備與系統,這對現代工廠至關重要。」

這宗看似單一工序的自動化,其實隱藏着巨大意義:它代表了傳統製造業不再守舊,而是積極擁抱技術,尋求在現實條件下做到最合理的升級。UR10e並不是什麼華而不實的機械人,而是一個能靈活貼合現場需求、真正幫到手的好拍檔。對香港而言,這類中小型協作型機械人若應用在工廠、物流、甚至醫療物資搬運,或許正是解決「人手荒」與「空間窄」的突破口。未來不是遠方,而是一步一步試出來的。東知多的這一小步,可能會是製造業自救的一大步。